Binome2016-8

Sommaire

- 1 Objectifs à atteindre

- 2 Journal et évolution

- 2.1 Séance 1 du 16 Janvier 2017 : Un début à tout

- 2.2 Séance 2 du 19 Janvier 2017 : Les nombreuses contraintes à prendre en compte

- 2.3 Séance 3 du 20 Janvier 2017 : La schématique du robot

- 2.4 Séance 4 du 23 Janvier 2017 : Le circuit électronique

- 2.5 Séance 5 du 26 Janvier 2017 : Réflexion approfondie sur le circuit

- 2.6 Séance 6 du 27 Janvier 2017 : Circuit et prise en main d'Inkscape

- 2.7 Séance 7 du 30 Janvier 2017 : Aspect du châssis et réflexion sur la place des roues

- 2.8 Séance 8 du 2 Février 2017 : Détermination de l'emplacement des éléments sur le châssis et Interrupteur

- 2.9 Séance 9 du 6 Février 2017 : Réflexion sur l'emplacement des éléments sur le châssis et Premier aperçu du schématique électronique

- 2.10 Séance 10 du 9 Février 2017 : Travail sur les cales et Régulateur de tension

- 2.11 Séance 11 du 13 Février 2017 : Pièces moteurs

- 2.12 Séance 12 du 16 Février 2017 : Fin des cales et début du PCB

- 2.13 Séance 13 du 27 Février 2017 : Finalisation partie basse du châssis et Finalisation du circuit imprimé

- 2.14 Séance 14 du 2 Mars 2017 : Partie haute du châssis et Impression du circuit

- 2.15 Séance 15 du 6 Mars 2017 : Finalisation du châssis et Soudure sur la carte

- 2.16 Séance 16 du 9 Mars 2017 : La découpe tant attendu et Soudure sur la carte (2)

- 2.17 Séance 17 du 13 Mars 2017 : Problème pièces moteurs et Fin de la soudure

- 2.18 Séance 18 du 16 Mars 2017 : Problème pièces moteurs (2) et Début de la programmation

- 2.19 Séance 19 du 20 Mars 2017 : Problème pièces moteurs (3) et Premier essai

- 2.20 Séance bonus du 23 Mars 2017 : Prolongement

- 2.21 Séance 20 du 27 Mars 2017 : Tentative de découpe et tests peu fructueux...

- 2.22 Séance bonus du 30 Mars 2017 : La dernière découpe

- 2.23 Séance 21 du 3 Avril 2017 : ...Et on recommence les tests

- 2.24 Séances supplémentaires semaine du début Avril

- 2.25 Séance 22 du 24 Avril 2017 : Retour de vacance avec des idées et nouveau programme pour une Nouvelle carte

- 2.26 Séances supplémentaires et finales de Mai

- 3 Conclusion

Objectifs à atteindre

L'objectif à atteindre durant ce bureau d'étude est la conception d'un robot qui peut être télécommandé par Wi-Fi à l'aide d'un smartphone en respectant le cahier des charges mis en place par le binôme.

Cahier des charges

Le robot aura pour rôle de chercher la balle par le biais d'un utilisateur qui contrôlera le robot. Ce robot sera conçu de composants de base présents dans le robot compétiteur automatique. Premièrement la conception d'un châssis qui sera adapté au système à partir de plexiglas. Ensuite, le système dépendra d'un seul contrôleur moteur qui permettra la motorisation des roues arrières, soit deux moteurs. Ces roues arrières permettront l'avancée du robot mais aussi la rotation, tandis que la roue avant sera une roue folle, totalement libre (bille). Il sera nécessaire au robot en outre de récupérer la balle et de tirer : un système de pinces (une ou deux pinces) et un système ressort qui permettra de tirer, système qui sera présent sous le châssis. Afin de contrôler l'utilisation des pinces, l'utilisation de deux servo-moteurs sera primordiale. La présence de détecteurs de lignes permettra au robot de s'arrêter automatiquement, du moins l'empêcher de sortir du terrain, lorsque ce dernier arrivera sur les bords.

Ce dernier aura sur son châssis un micro-contrôleur disposé sur une carte électronique qu'on aura au préalable conçue.

Enfin, pour que l'utilisateur aie un contrôle sur le robot, nous prendrons en compte l'utilisation d'une Raspberry Pi qui nous servira de contrôleur serveur, mais aussi une caméra qui diffusera ce qui serait "observable par le robot" et ainsi interagir.

Matériel nécessaire

| Châssis et mécanique | Composants électroniques | Réseau | |||

|---|---|---|---|---|---|

|

- Châssis à partir de plexiglas |

✓ |

- Carte électronique |

✓ |

- Carte Raspberry Pi 3 |

✓ |

Journal et évolution

Séance 1 du 16 Janvier 2017 : Un début à tout

Durant cette première séance de projet qui a fait office de présentation du bureau d'étude, nous avons pu avoir une vision générale du projet dans son ensemble. Nous avons tout d'abord conçu le binôme, choisi la tâche sur laquelle nous allions nous atteler (quel robot allons nous concevoir), dans notre cas c'était le robot télécommandé. Diverses idées ont été évoquées, notamment sur le type de motorisation du robot, mais aussi sur la politique de conception (devons-nous tout faire nous même ou bien utiliser des composants pré-établis ?). Une motorisation arrière simple et la présence d'une roue libre faisait l'affaire. Une recherche sur le fonctionnement des différents composants a été aussi effectué.

Séance 2 du 19 Janvier 2017 : Les nombreuses contraintes à prendre en compte

La deuxième séance nous a permis de poser les bases et de comprendre les différents inconvénients qui s'imposent. Nous avons pu obtenir le matériel nécessaire. Le premier obstacle qui s'est présenté à nous est la conception de la carte électronique et le micro-contrôleur qui sera utilisé. Les contraintes qui s'imposent dans ce domaine sont principalement dues au nombre d'entrées/sorties du microcontrôleur. La conception de la carte électronique était notre premier objectif, bien que nous n'avons pas hésité à nous concerter au sujet de sa forme et de la disposition des pièces qui en découlait. Nous nous sommes habitués avec les différentes pièces et leur fonction.

Séance 3 du 20 Janvier 2017 : La schématique du robot

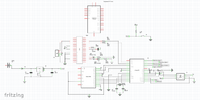

Cette séance a été fructueuse. Grâce à elle, nous avons pu évoquer et réfléchir sur les bases du circuit grâce à sa schématisation générale. Le logiciel Fritzing était l'outil principal de cette séance : un logiciel riche qui permettait de rendre compte des contraintes électroniques. Le micro-contrôleur et ses différentes entrées et sorties devaient être utilisés de manière optimale. La schématique devait aussi être pratique pour faciliter le routage et concevoir un bon circuit imprimé. Le contrôleur moteur sera lié au micro-contrôleur par le biais d'entrées/sorties digitales et PMW. De même pour l'adaptateur USB-UART aux entrées TX RX.

Afin de comprendre le fonctionnement du circuit, on s'est aidé du schéma de l'Arduino Uno dont notre circuit s'inspire grandement.

Séance 4 du 23 Janvier 2017 : Le circuit électronique

Nous avons avancé sur la conception du circuit électronique, cependant, nous croyions la tâche facile. En effet, la réalisation du circuit devait prendre en compte de nombreux éléments qui n'étaient pas présents sur l'Arduino Uno et bien que notre circuit s'inspire de ce dernier, de nombreuses choses varient. Premièrement, le nombres d'entrées et sorties et moindre sur notre circuit. Il est donc impératif de réfléchir à l'utilisation de ces sorties. Nous sommes donc parti sur la réalisation du circuit grâce à la vue Schématique offerte par Fritzing. En parallèle, on commençait à réfléchir sur la conception du châssis, principalement d'un point de vue mécanique (répartition du poids, espaces disponibles sur le châssis).

Séance 5 du 26 Janvier 2017 : Réflexion approfondie sur le circuit

Le circuit était toujours le sujet principal durant cette séance. On a continué à réflechir et surtout, à étudier le PCB du circuit (circuit imprimé). En effet le plus difficile était à venir. Du côté de la conception du châssis, on a commencé à dessiner celui-ci sur papier en prenant en compte bien les nombreux facteurs étudiés durant la séance précédente tout en essayant de lui donner une forme caractéristique (pointe de flèche). Nous avons ainsi dimensionner les principaux composant du châssis tels que le boîtier de pile, la batterie de la Raspberry, la taille future de la carte électronique, les roues et en conséquence nous avons pu déterminer la longueur / largeur que prendrait notre petit robot. Cette séance a ainsi permis une répartition du travail : Souheib s'occupant de la partie électronique, Thomas s'occupant de la partie conception mécanique.

Séance 6 du 27 Janvier 2017 : Circuit et prise en main d'Inkscape

Cette séance nous a permis de prendre en main le logiciel Inkscape, à partir duquel nous dessinerons le futur châssis. Dessiner la pointe de flèche s'avéra compliquer car contrairement à la majorité des autres groupes qui utilisaient des formes basiques (lignes droites formant des rectangles) nous avons du prendre en main l'outil courbe de bézier. Obtenir la bonne forme et longueur de courbe prit un certain temps, qui s'étala notamment jusqu'à la séance suivante. Cette séance nous a aussi conduit à revoir la conception totale du circuit, en changeant des éléments que l'on voyait comme fondamental. En effet, la FTDI a complètement était délaissé pour être remplacé par la Raspberry qui fera à la fois office de liaison ordinateur-microcontrôleur(rôle de la FTDI UART-USB), mais aussi récepteur WI-FI(rôle de la Raspberry)

Séance 7 du 30 Janvier 2017 : Aspect du châssis et réflexion sur la place des roues

Comme indiqué à la séance précédente, nous avons terminer sur Inkscape les courbes du châssis. Avant de commencer à placer les différents éléments (piles, Raspberry...) nous avons réfléchis à l'emplacement des roues. Ayant des moteurs et des roues différents des autres binômes, il fallait penser à un autre moyen de faire tenir le tout (notamment les moteurs qui sont moins faciles à faire tenir).

Un exemple de châssis ayant les mêmes éléments était à notre disposition, pour nous donner une idée.

Nous avons choisi par ailleurs de prévoir un renfoncement dans le châssis pour les roues. Notre robot possédant déjà une grande dimension, cela permettrait ainsi de moins l'élargir et de donner un côté un peu plus soigné.

Du côté électronique, on a continué sur l'avancement du schématique en ajoutant divers composants nécessaires au bon fonctionnement du circuit, en évitant perte énergétique et court-circuit. En effet les composants tels que les résistances et les capacités devaient être adaptés à notre circuit et ainsi aux contraintes diverses et variées.

Séance 8 du 2 Février 2017 : Détermination de l'emplacement des éléments sur le châssis et Interrupteur

Nous avons décidé de placer pile et batterie de Raspberry au dessus, et la carte électronique en dessous pour 2 raisons : la première étant que en étant en marche, nous devrions plus avoir besoin d'accéder aux piles et à la batterie plutôt qu'à la carte électronique. La deuxième étant que comme nous ne connaissons pas par avance la taille de la carte, il serait préférable de lui laisser le plus grand espace disponible, donc toute seule.

Nous avons profité de cette séance pour avancer sur le schéma de la carte électronique, non exempt de défauts dus à la mauvaise répartition de certains éléments, principalement au niveau des petits composants.

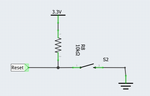

L'idée qui en a découlé était de rajouter un système de mise en marche et d'extinction (reset), soit un interrupteur.

Séance 9 du 6 Février 2017 : Réflexion sur l'emplacement des éléments sur le châssis et Premier aperçu du schématique électronique

Après réflexion, il nous est apparut plus logique de placer les éléments les plus lourds en bas afin de garantir un certain équilibre au châssis. De plus, grâce au châssis "exemple", nous avons commencé à prévoir les éléments de fixation des moteurs. Deux fois deux pièces différentes, l'une en dessous du châssis faisant office de plate-forme, l'autre permettant la stabilité du moteur en le vissant à la plaque.

Il était de nécessaire d'établir une connexion entre les différents éléments électroniques. C'est là que le schématique commençait à prendre une certaine forme.

Les raccords se sont fait principalement entre le contrôle moteur et le micro-contrôleur, ainsi que le micro-contrôleur et la Raspberry.

Néanmoins nous n'avons pas pu finir, et on s'est retrouvé en face de nombreux composants qui n'étaient pas compatibles avec ce que l'on voulait faire.

Séance 10 du 9 Février 2017 : Travail sur les cales et Régulateur de tension

Dans la continuité du travail effectué il y a 3 jours, nous avons commencé à dimensionner et créer les pièces des moteurs sur Inkscape à partir du châssis mis à disposition et des nos moteurs. De plus, étant donné qu'il fallait réussir à faire tenir les différents éléments qui composeront notre robot, nous devions penser à un moyen de fixation. Comme la plupart des autres groupes, nous avons pensé à des cales qui viendront s'insérer entre les parties basses et hautes du châssis.

De nombreux composants ont dû être revus et c'est le cas des petites pièces comme les résistances et capacités. En outre, l'ajout du régulateur de tension 9V ainsi que de la diode a été un défi du fait que l'alimentation des différents composants se fait de manière particulière : ils ne recevront pas tous la même tension.

Séance 11 du 13 Février 2017 : Pièces moteurs

Nous avons aujourd'hui fini les pièces qui viendront soutenir nos moteurs. Les trous pour les fixer au châssis étant fait, ceux sur le châssis sont maintenant à faire. Nous avons également dessiné la forme de nos cales sur Inkscape. Mais deux problèmes se posent : pour soutenir nos piles il nous faudra une cale plus petite car la masse et l'alimentation dépassent du boîtier. Et il nous faudra ajuster l'emplacement de nos cales pour la batterie de la Raspberry, celle-ci comportant des ports usb auxquels il faudrait pouvoir accéder.

Du côté électronique, on a continué le schématique en revoyant quelques erreurs. Le régulateur de tension a du être modifié car non compatible avec les éléments à notre disposition : il était nécessaire de créer une nouvelle pièce sur Fritzing.

Séance 12 du 16 Février 2017 : Fin des cales et début du PCB

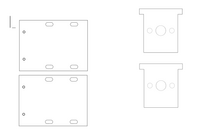

Après discussion, nous nous sommes mis d'accord pour un espacement de 3,5 cm entre les 2 étages du châssis, ce qui nous laissera un écart pour y passer nos doigts sans trop rendre notre robot volumineux. Les 8 cales dont la plus petite sont toutes prêtes. Sur le châssis, les trous prévus pour fixer les pièces de plexiglas ont été fait, ainsi que ceux permettant de visser les 2 étages du châssis.

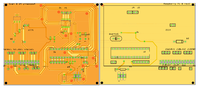

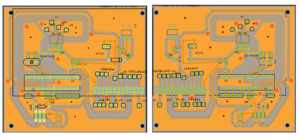

On a finalement fini le schématique du circuit et on était prêt à se soucier d'un problème et non des moindres : le PCB (circuit imprimé).

En effet, c'est le rendu physique du schématique du circuit et il a été nécessaire de s'appliquer dessus.

Séance 13 du 27 Février 2017 : Finalisation partie basse du châssis et Finalisation du circuit imprimé

Cette séance fut profitable. Sur la partie basse du châssis, nous avons prévus tous les trous de cales, et ainsi visualisé l'agencement du boîtier de pile et de la batterie de la Raspberry. Ont également été fait les trous pour y visser la bille folle, et ceux des capteurs de lignes. Ne connaissant pas encore définitivement l'emplacement que ces derniers auront, 3 grands ovales ont été fait à l'avant du véhicule. Enfin, en vu d'une prochaine mise en place de notre pince, nous avons prévu l'emplacement que prendrai le cervo-moteur sur le devant du châssis.

Nous avons profité de notre temps libre afin de finir la disposition du PCB pour cette séance.

Il faut comprendre que le circuit imprimé a pris énormément de temps, car on voulait à tout prix préserver la carte électronique de Via (trous permettant de relier les composants de la carte par des fils à défaut de pistes imprimés) néanmoins c'était nécessaire à cause des pistes qui se rejoignaient et s'entrecoupaient, créant un réel casse-tête.

Nous avons finalisé durant cette séance le circuit.

Séance 14 du 2 Mars 2017 : Partie haute du châssis et Impression du circuit

Il nous restait maintenant à dessiner le 2ème étage. Pour ce faire, nous avions attendu que le 1er étage soit en grande partie fini afin d'en faire une copie et repartir sur les mêmes bases (les trous pour les cales étant déjà dimensionnés et positionnés). Il ne restait plus qu'à prévoir l'agencement de notre carte électronique qui avait été imprimé. En y réfléchissant, nous avons décidé que la carte électronique de la Raspberry viendrait en dessous de celle que nous avions imprimé, il fallait donc prévoir les trous de fixation de la première au châssis. Nous espérons ainsi pouvoir découpé le châssis et les cales à la prochaine séance.

On a profité de la séance précédente pour imprimer la carte électronique afin de la recevoir aujourd'hui. Après l'avoir étudié, on était prêt à passer à la soudure pour la prochaine séance.

Séance 15 du 6 Mars 2017 : Finalisation du châssis et Soudure sur la carte

Cette séance fut utile pour finaliser les dernières petites choses auxquelles nous n'avions pas pensé et vérifier si tout était bien à la bonne dimension. Sur la partie haute, 3 éléments n'avaient pas encore leur place : l'interrupteur auquel il fallait accorder un trou à l'arrière du châssis, la caméra ainsi que le capteur à infrarouges auxquels nous n'avions pas pensé. 2 trous à l'avant ont été prévus dans l'optique de trouver un moyen de les faire tenir plus tard. Une fois le tout enregistré, nous sommes descendus accompagnés d'un membre d'un autre binôme qui allait nous expliquer comment utiliser la découpeuse laser. Malheureusement nous n'avions plus le temps de découper pour aujourd'hui. Nous retenterons jeudi prochain.

Cette séance nous a permis de souder les composants de la carte, cependant, ça prenait plus de temps que prévu.

La soudure s'est faîte principalement pour les composants de petite taille (les résistances et les condensateurs) mais aussi le régulateur de tension.

Séance 16 du 9 Mars 2017 : La découpe tant attendu et Soudure sur la carte (2)

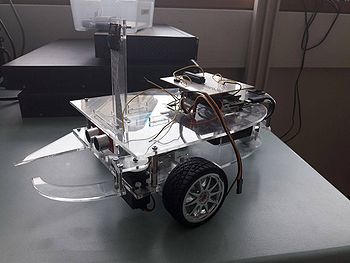

Dès le début de la séance nous sommes allés à la découpeuse qui était libre cette fois-ci. Armés de notre plaque de plexiglas et de nos fichiers, nous sommes repartis avec nos 2 parties du châssis et nos cales. Un petit coup d'eau pour essayer de nettoyer les traces de brûlures, et nous étions ravis. Comme la découpe nous a pris les 2h, nous n'avions pas le temps de monter le robot.

Toujours dans l'étape de soudure, cette séance ci nous a permis de mettre tous les composants de liaison entre les composants (les pins pour la Raspberry et le support pour le micro-contrôleur) et de souder le contrôleur moteur, étape un peu difficile car demandant de la précision.

Séance 17 du 13 Mars 2017 : Problème pièces moteurs et Fin de la soudure

En examinant les pièces et en montant le châssis il est apparu une erreur de conception : les pièces qui devaient se visser sur les moteurs étaient trop petites pour tenir sur le châssis. Un soucis vite résolu en agrandissant un peu la taille de ces pièces. Elles ont par la suite vite été découpé.

Cette séance-ci nous a permis de finaliser la soudure de la carte électronique offrant un rendu assez satisfaisant.

Séance 18 du 16 Mars 2017 : Problème pièces moteurs (2) et Début de la programmation

Nous avons continué à monter le châssis, en y mettant les piles et la batterie de la Raspberry. Elles tenaient parfaitement grâce aux cales prévues à cet effet. Mais un nouveau problème apparut : en adéquation avec le châssis "exemple", il fallait que les 2 pièces du moteur soient reliées par un fil de cuivre pour qu'elles tiennent ensemble. Les trous pour y passer le fil manquaient à l'appel sur la pièce se vissant sur le moteur. Il fallait de nouveau les redessiner pour les découper à la séance suivante.

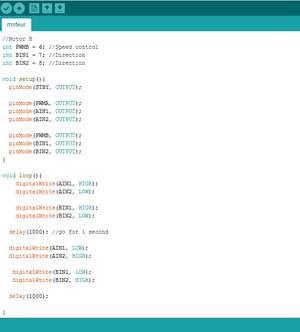

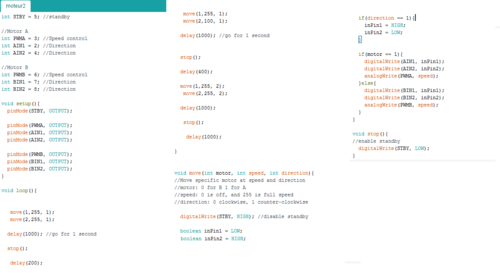

Afin de tester notre carte électronique, il nous fallait un programme fonctionnel. On s'est donc attaqué à la programmation. En effet, on s'est servi du logiciel de programmation Arduino qui était disponible et qui permettait de programmer des Arduino. Bien que notre carte n'en était pas une, la programmer ne posait aucun problème car son micro-contrôleur était le même que celui d'une Arduino Uno.

Notre objectif premier était donc de faire démarrer les moteurs, qui était reliés en Digital sur le micro-contrôleur.

Nous avons en fin de séance établis un petit programme qui serait susceptible de faire fonctionner notre moteur:

Fichier:Premier programme moteur.txt

Séance 19 du 20 Mars 2017 : Problème pièces moteurs (3) et Premier essai

Ces nouvelles pièces découpées, notre châssis prenait forme. Pour y fixer les moteurs, il ne nous restait plus qu'à demander le fil de cuivre en question, pour faire tenir le tout. En allant voir les professeurs, ceux-ci nous ont dit qu'il s'agissait d'une erreur de conception que de faire tenir les 2 pièces à l'aide de fil. Il fallait donc repenser ces 2 pièces de sorte qu'elles tiennent ensemble sans fil. L'idée d'une encoche, pour venir y insérer la première dans la deuxième nous parut une bonne idée. Mais le plus gros inconvénient de cette technique est qu'il ne fallait pas trop agrandir la pièce comprenant l'encoche pour ne pas qu'elle frotte contre la roue.

Nous avons profité de cette séance afin de finir le programme et de l'uploader sur notre carte, mais avant de de burnloader notre ATMega, c'est à dire de mettre le programme de base du microcontrôleur sur le notre (pour cela on est passé par une Arduino UNO basique).

Cependant, après avoir uploader le programme, les moteurs ne tournaient pas. On s'est interessé au code, l'avons modifié mais le problème ne venait pas de là. Après observations, on a vu que la tension délivré dans les moteurs était trop faible. Nous avons étudié de nouveau le circuit afin de trouver la source du problème.

Séance bonus du 23 Mars 2017 : Prolongement

Cette séance fut dans le prolongement de la précédente aux niveau des pièces moteurs.

Séance 20 du 27 Mars 2017 : Tentative de découpe et tests peu fructueux...

Les pièces moteurs ayant été terminé nous avons essayé d'aller à la découpeuse laser, mais celle-ci fut occupé. Nous retenterons jeudi prochain la découpe, en espérant avoir bien dimensionné les pièces (pour ne pas qu'elles frottent contre les roues).

De nombreux tests ont été établis sur la carte. On a délivré différentes tensions sur le moteur, sur le contrôleur moteur, on a ressoudé des éléments, étudiés les tensions sur plusieurs points de la carte mais rien y faisaient.

Séance bonus du 30 Mars 2017 : La dernière découpe

Nous avons enfin réussit à obtenir nos pièces. Ayant un moteur disponible, nous avons assemblé le tout. L'idée de l'encoche fonctionnait, et la pièce n’empêchait pas la rotation de la roue. Nous avions enfin résolu ce problème de fixation des moteurs, ces derniers qui nous ont posé plus d'inconvénients que prévu. Le châssis assemblé, il fallait maintenant réfléchir à notre pince. Un système qui capte la balle et qui l'éjecte par la suite. Mais l'une des questions fut d'abord de savoir en quel matériau serait-elle faite : devrons-nous utiliser l'imprimante 3D comme la majeure partie des groupes, ou resterons-nous sur du plexiglas ? Souheib préférait l'imprimante 3D car plus de possibilités étaient offertes, tandis que je préférait rester sur du plexiglas car étant un peu en retard par rapport aux autres binômes, apprendre à se servir d'un logiciel 3D aurait pris plus de temps.Séance 21 du 3 Avril 2017 : ...Et on recommence les tests

Même si les moteurs ne tournaient pas, nous n'avions pas abandonner l'idée de faire tourner notre véhicule. Cependant, on avait trouvé la source de notre problème : il y avait une erreur dans notre PCB à cause de l'absence de connexion entre l'alimentation et le contrôleur moteur. Notre carte ayant subi (beaucoup) trop de modifications, il était nécessaire d'en refaire une nouvelle, avec les différents composants et un PCB fonctionnel.

Séances supplémentaires semaine du début Avril

La conception du système de capture et d'éjection de la balle fut le sujet de cette semaine. Nous pensions faire tout d'abord le système de capture en plexiglas, composée probablement de 2 bras articulés grâce au servo-moteur et à des roues dentées. Mais le premier soucis était que le trou du servo-moteur était en plein centre du châssis : il fallait donc prévoir les roues dentées des 2 cotés du servo-moteur et trouver un moyen de les faire tenir. Parallèlement, nous ne savions pas encore de quoi notre système d'éjection serait fait et comment le ferions-nous tenir. Peut-être un ressort sous l'effet d'une compression permettrait de propulser la balle, mais comment entraîner sa compression ? De ce fait un seul servo-moteur paressait insuffisant. En avoir 2 permettrait une séparation des mouvements en rendant indépendant le système de capture du système d'éjection. Pour travailler sur cet aspect nous avons embarqué notre châssis ainsi que quelques pièces chez nous pendant les vacances.

Cette semaine était également consacrée à la refonte de notre carte, en essayant de refaire une carte fonctionnelle à l'aide de Fritzing. Nous avons aussi effectuer l'impression de notre nouvelle carte et la soudure des éléments, qui a été faîte différemment de la première fois à l'aide d'un four permettant la soudure des éléments de surfaces (capas, résistances, régulateur et contrôleur moteur).

Bien évidemment, la soudure des autres éléments a été refaite de même.

Séance 22 du 24 Avril 2017 : Retour de vacance avec des idées et nouveau programme pour une Nouvelle carte

Durant les vacances, nous avons beaucoup travaillé sur ce fameux système de capture / éjection de la balle. Nous avons gardé l'idée qu'il nous fallait un deuxième servo-moteur, ce qui rendait les choses plus faciles à concevoir. Du coté de la capture, toutes les pièces en plexiglas avaient été terminés sur Inkscape. Nous avions décidé d'aller au plus simple : une pièce statique en forme de triangle viendrait se fixer sur le côté droit du châssis. Celle-ci non articulée permettrait à la balle de venir s'appuyer dessus tout en lui prodiguant une direction en ligne droite lors de son éjection. De l'autre côté une pince articulée grâce à un servo-moteur ferait un mouvement de rotation afin d'emprisonner la balle ou de la relâcher. Pour le système d'éjection nous avions abandonné l'idée du ressort : nous pensions le bloquer dans une crémaillère et le compresser grâce à une roue à moitié dentée mais rien ne nous disait que le ressort allait revenir à la même position après éjection, permettant aux dents de la roue de s'insérer de nouveau dans les créneaux de la crémaillère. En réfléchissant, nous devions trouver un système permettant de transformer une rotation en une translation. D'où l'idée d'une bielle manivelle. Celle-ci serait faite en imprimante 3D, à l'aide du logiciel Tinkercad.

On a également écrit un nouveau programme qui permettrait de faire rouler les moteurs, mais aussi de les arrêter grâce à une fonction stop. De plus, la fonction move permet de choisir le sens de rotation, la vitesse (ainsi la direction) des moteurs.

Séances supplémentaires et finales de Mai

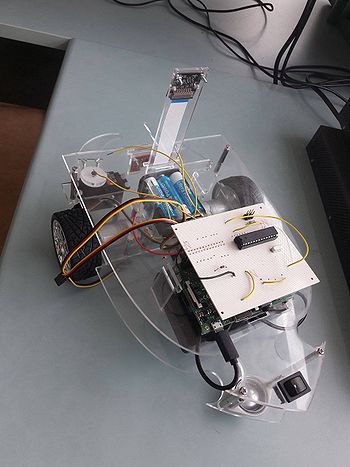

Les dernières séances nous ont permis de faire converger la partie électronique, informatique et mécanique pour n'obtenir plus qu'un véhicule fonctionnel. Du point de vu mécanique, malgré l'attente du à la réparation de la découpeuse laser, nous avons pu refaire complètement la partie basse de notre châssis en y insérant les 2 emplacements des servo-moteurs. Le système de capture a également pu être découpé, mais malheureusement pas le système d'éjection n'ayant pas obtenu de créneaux pour l'imprimante 3D. Du point de vu électronique, les moteurs ont tourné sur la nouvelle carte et le problème venait bien de l'ancienne carte.

Enfin, nous avons durant les dernières séances créé un point d'accès WiFi sur la Raspberry afin de contrôler le robot à distance, mais par faute de manque de temps, nous n'avions pas eu le temps de développer le site pour contrôler le robot.

Conclusion

La partie mécanique était vraiment passionnante à faire. Partir de rien pour arriver à un petit robot palpable fut une réussite pour nous, même si nous regrettons de ne pas avoir pu imprimé notre bielle manivelle. La partie électronique de ce projet nous a réellement donné du fil à retordre. Tous les obstacles croisés n'ont pas pu être surmontés aisément surtout du point de vu de la carte qui nous a demandé beaucoup de ressources matérielles mais aussi de temps.

Bien que nous n'ayons pas tout fait pour ce projet et que tout n'était pas fonctionnel à 100%, nous en sommes sortis très satisfait de ce bureau d'étude. En effet, le fait d'avoir voulu tout faire de par nous même, nous a permis de nous rendre compte de la difficulté des choses. Le temps pour ce projet était pour nous une denrée rare. Néanmoins, même si le robot n'a pas pu respecter toutes les contraintes, le voir rouler à la fin de ce bureau d'étude nous a offert une joie et satisfaction immense. De plus, ce projet nous a conforté dans le choix de notre filière.